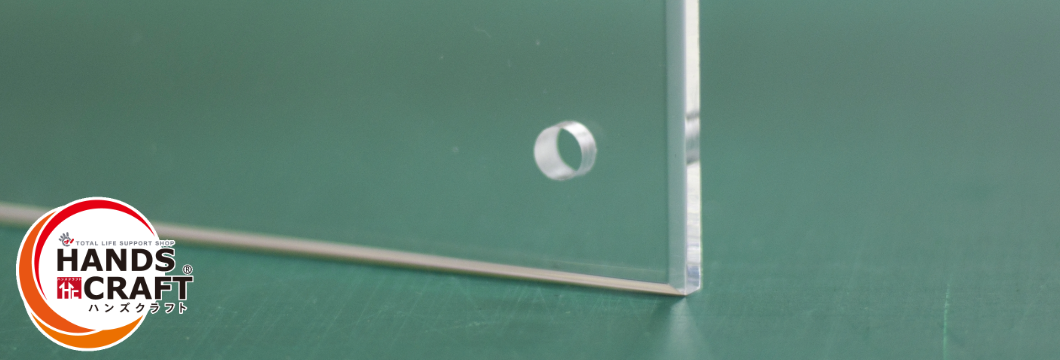

プラスチック・アクリル板の穴あけ方法とは?割れない工具選びと作業のコツ

目次

ハンズクラフト西日本最大級の工具専門リユースショップです。

ハンズクラフト【工具専門】西日本最大級の総合リユースショップです。

当店は創業20年以上、工具・家電を中心に扱うリユース専門館です。お買取りした中古品を綺麗にメンテナンスして新たな価値を吹き込み、福岡・北九州地域を中心に沖縄や山口・広島まで17店舗を展開中です。各記事は工具専門のスタッフや、工具・家電の修理専門部門が監修・執筆しています。

プラスチックやアクリル板の穴あけは、金属や木材とは異なる配慮が必要です。

適切な工具を選ばず力任せに作業すると、割れや欠けが発生してしまいます。

しかし正しい方法を知れば、初心者でもきれいな穴あけが可能です。

本記事では失敗しないための工具選びから、具体的な作業手順、トラブル対策まで詳しく解説しますので、ぜひ参考にしてみてください。

プラスチックやアクリル板にきれいに穴あけする方法について

プラスチックやアクリル板に穴を開ける作業は、金属や木材と勝手が異なる点に注意しましょう。

なぜなら割れや欠けが発生するため、適切な工具選びや作業方法が重要になるからです。

ここでは失敗しないために、押さえておきたいポイントを詳しくご紹介します。

必要な工具と道具

プラスチックやアクリル板にきれいな穴を開けるなら、用途や仕上がりによって適切な工具・道具が変わります。

まず下記の表を見てみましょう。

|

用途・特徴 |

推奨工具・道具 |

|

小~中径のきれいな穴あけ |

アクリルビット+電動ドリル |

|

大きな穴あけ |

ホールソー、ステップドリル、自在錐 |

|

手軽な小径穴・微調整 |

クラフトリーマー、千枚通し |

|

割れ・欠け防止、仕上げ向上 |

当て板、潤滑油、マスキングテープ |

いかがでしょうか?このように、用途に応じた種類がたくさんあります。

上記の表を参考にしながら、具体的な工具・道具の特徴についても詳しくご紹介しましょう。

基本の工具・道具

基本の工具・道具は下記の3つです。

- 電動ドリル/ドリルドライバー

- アクリル板専用ドリルビット(アクリルビット)

- 鉄工用・木工用ドリルビット

一般的なDIY用途では、電動ドリルやドリルドライバーがもっとも使いやすいです。

初心者でも、比較的きれいな穴あけが行えるでしょう。

もちろんインパクトドライバーも使用できますが、ビットの軸形状(六角軸・丸軸)に注意が必要です。

同じ軸形状のものを必ず選んでください。

またアクリルやポリスチレンのような、プラスチックに特化した専用ビットが適切です。

専用ビットならバリや割れが少なく、非常にきれいな穴が開けられます。

※サイズは3mm〜12mm程度までラインナップあり。仕上がり重視なら間違いなく専用ビットが最適です。

プラスチック専用がない場合は、鉄工用や木工用のビットで代用もできます。

ただし仕上がりは専用ビットに敵いません。

大きな穴や特殊な形状の穴をあける場合

大きな穴や特殊な形状の穴を開けたいなら、下記3つの工具を選びましょう。

- ホールソー

- ステップドリル(タケノコドリル)

- 自在錐(サークルカッター)

ホールソーは、直径20mm以上の大きな穴を開ける際に便利です(低速回転でゆっくり作業するのがコツ)。

ステップドリルは1本で複数サイズの穴を段階的に開けられますし、バリ取りも同時にできます。

また30mm以上の大きな穴を開けたいなら、自在錐(サークルカッター)を選びましょう。

任意のサイズで穴を開けたい場合に重宝します。

手作業・細かい調整用

手作業や細かい調整用の工具が必要なら、下記の2点があると捗ります。

- クラフトリーマー

- 千枚通し・ピンバイス

クラフトリーマーはプラモデルや薄いプラスチック、タッパーに手軽な穴を開けられます。また穴径を微調整したい場合にも便利です。

千枚通しは小さな穴や下穴あけ、細かい作業をするなら外せません。

ほかの工具と違って刃はなく、針を大きくしたような形状です。

作業を補助する道具

ほかにも作業を補助する道具として、下記のようなものを揃えておくと良いです。

- 当て板

- 潤滑油(切削油)

- マスキングテープ

当て板は穴あけ時に下へ敷き、ドリルが貫通した際の割れや欠けを防ぎます(あるだけで作業の仕上がりが大きく異なるほど)。

潤滑油はドリルの摩擦を軽減し、欠けや割れの発生を抑えます。

またマスキングテープがあると、穴あけ位置の目印や割れ防止がしやすくなるでしょう。

穴あけ時に注意したいこと

プラスチックやアクリル板に穴をあける際、注意すべき点が3つほどあります。

- 適切な工具の選択

- 低速回転と優しい力加減

- 材料の確実な固定

いずれも重要な注意点ですので、それぞれ項目を参考にしながら作業してみてください。

適切な工具の選択

もっとも重要な注意点は「割れ」や「欠け」を防ぐことにあります。なぜならプラスチックやアクリルは、硬くて脆い性質があるからです。

力を入れすぎたり、適切ではないドリルビットを使ったりすると、すぐひび割れや欠けが発生してしまうでしょう。

そのため必ず、アクリル専用(木工用でも代用は可)のドリルビットを選んでください。

そしてドリルの刃を板にゆっくりと、力をかけ過ぎずに進めることが大切です。

低速回転と優しい力加減

ドリルの回転数はとくに注意しましょう。なぜなら高速回転で穴あけを行うと、摩擦熱によって穴の周囲が溶けたり、焼けてしまったりするからです。

こうなると穴の精度は落ち、材料も変形する原因となります。

ドリルは低速回転、という点を意識してみてください。

必要に応じて切削油や冷却剤を使い、摩擦熱を抑えると非常に良いです。

材料の確実な固定

穴あけ作業中は材料をしっかりと固定しましょう。固定が甘いと、ドリルの先端がブレやすいです。

ブレると真っ直ぐな穴が開かなかったり、材料が動いたりして事故や割れの原因になります。

穴をあける位置には、事前にマーキングを行ってみてください。大きく仕上がりが変わります。(面倒でやらない人は多いです)

必要に応じてマスキングテープを貼り、割れ防止や滑り止めに活用しましょう。よりきれいな仕上がりになります。

穴あけ時の失敗例と対策

プラスチックやアクリル板の穴あけ作業では、ひび割れや欠けが発生しやすいです。

しかしいくつかのポイントを押さえて作業を行えば、こうしたトラブルを効果的に防げるでしょう。

ここではひび割れを防ぐための具体的な対策について、わかりやすくご紹介します。

穴が崩れて、きれいな穴をあけられない

「穴が崩れてきれいな穴をあけられない」とは、どういう状態を指すと思いますか?

例えばドリルでプラスチックやアクリル板に穴をあけたとき、下記のようになったら同じ状態と言えます。

- 穴の内側がガタガタ

- 溶けて変形

- 丸くならずに形がいびつ

ドリルの摩擦熱で縁が溶けてベタついたり、削りカスが残ってザラザラしたり。力を入れすぎて、穴の周りが割れてしまうこともあります。

こうした状態になると見た目が悪いだけではなく、部品の取り付けもうまくいかなくなるでしょう。

原因

穴が崩れてしまう背景には、ドリルの摩擦熱が大きく絡んでいます。(つまりプラスチックやアクリル板が溶けてしまう)

とくにドリルを高速回転で使用した場合、摩擦によって穴の内側が焼けてしまうことも。溶けて変形したり、穴の形がいびつになったりします。

また力を入れすぎてドリルを押し付けたり、アクリル専用ではないビットを使ったりした場合も同様です。

材料が割れ・欠けを起こし、きれいな穴になりません。

さらにドリルの取り付けが不適切、もしくは刃先が摩耗していると、

- 穴の精度が不安定

- 穴径がばらつく

上記のように真円が作れない場合もあります。

切削油や冷却剤を使用しないと摩擦熱も過剰に発生しやすく、同様のトラブルが起こりやすいです。

対策

きれいな穴を開けるには、大前提として「アクリルやプラスチック専用のドリルビット」を使用する点が挙げられます。

専用ビットは切れ味が良く、材料への負担を最小限に抑制。穴の崩れや割れを防げます。

次にドリルの回転数を低速に設定し、力を入れすぎないで作業しましょう。強く押し付けると材料が割れたり、摩擦熱で溶けたりしやすくなります。

※コツとしては、ドリルの重さを利用するくらいの軽い力加減でOK。

また穴あけ作業の前には、穴を開ける場所にマスキングテープを貼っておくのがおすすめです。滑り止めや割れ防止の効果があります。

さらに材料の下に当て板を敷き、穴が貫通したときの衝撃を吸収させてみてください。出口側の欠けや割れを防げます。

作業中はドリルを抜いて切りくずを取り除いたり、必要に応じて切削油や水を少量使ったりして摩擦熱を冷ますことも忘れずに。

最後にドリルの刃先が摩耗していないかを事前に確認し、切れ味が悪い場合は新しいものに交換しましょう。

※切削時にいつもと違う音がする、という違和感を大切にしてみてください。

こういった対策を実践すれば、初心者でもきれいで美しい穴あけが行えます。

ひび割れや欠けが生じる

「ひび割れや欠けが生じる」とは、一体どのような状態を指すでしょうか。

実は穴をあけた部分やその周囲に、下記の状態になることです。

- 細かい線状の割れ(クモの巣状)

- 材料の一部が欠けて欠損したような跡(カケラが飛び出る場合も)

例えばドリルで力を入れすぎたり、専用ではないビットを使ったりしたときに起こりやすくなります。

こうした状態になると、見た目はあまりよくありません。また材料自体の強度も低下しやすくなります。

原因

ひび割れや欠けが生じるおもな原因は、下記3点となります。

- 材料に過度な力や衝撃が加わること

- 適切ではない工具を使用すること

- 正しい作業手順を行わないこと

ドリルを強く押し付けると、材料の一部に過大な応力が集中します。すると割れや欠けが発生しやすいです。

また材料をしっかり固定せずに穴あけを行うと、振動やズレによって部分的に大きな負荷がかかることも。

ほかにも摩耗した刃物や切れ味の悪い工具を使っても、材料への負担を増やしてしまうでしょう。

こういった要因が重なったときに、きれいな穴をあけられなくなります。ひび割れや欠けが生じやすい状態です。

対策

ひび割れを防ぐ具体的な対策は、下記の2点です。

- 専用工具、ビットを使用する

- 無理な力を加えず作業する

まず材料や用途に合った専用の工具やビットを使用し、無理な力を加えずにゆっくりと穴を開けましょう。

作業前に材料をしっかりと固定したうえで、ドリルの回転数を低速に設定すること。そうすると急激な応力や振動を避けられます。

穴あけ部分にマスキングテープを貼って割れを防止したり、材料の下に当て板を敷いたりするのも効果的です。

最後に摩耗した刃物は早めに交換し、必要に応じて切削油や水を使ってみてください。摩擦熱を抑えれば、ひび割れのリスクを大きく減らせます。

ドリルビットでは開けられない大きな穴やドリルよりきれいな穴を作りたい

より大きな穴や仕上がりを求める場合、いくつかの注意点があります。

適切な使い方を知らずに作業を進めると、材料の破損や思わぬ事故につながることもあるでしょう。

- ホールソー

- 自在錐

- 円切りカッター

ここでは具体的に、上記アイテムを使う際のポイントを詳しく解説します。

必要な工具や道具について

ドリルビットでは開けられない大きな穴や、よりきれいな穴を作りたい場合には、以下の専用工具が効果的です。

- ホールソー

- 自在錐(サークルカッター)

- 円切りカッター(コンパスカッター)

こういった工具を使えば、通常では難しい加工も問題なく行えます。

とくに仕上がりの美しさを重視する場合は、自在錐や円切りカッターの使用がおすすめです。

ホールソー

ホールソーは、大きな円形の穴を効率よく開ける専用工具です。

円筒状の本体にギザギザした刃がついており、電動ドリルやインパクトドライバーに装着して使用します。

おもに直径20mm以上の大きな穴を開ける際、とても活躍するでしょう。

一般的なドリルビットでは難しいサイズの加工も問題ありません。

ただし回転数が速すぎると、摩擦熱が発生しやすいタイプです。

熱でプラスチックやアクリルが溶けたり、刃が摩耗しやすくなったりします。

また厚みのある素材の場合、表側と裏側の両面から作業してみてください。

バリや割れを防ぎ、より美しい仕上がりが得られます。

自在錐(サークルカッター)

自在錐はコンパスのような構造で、電動ドリルやインパクトドライバーに取り付けて使います(任意サイズの穴を板材に開けられる工具)。

最大の特徴は、刃の位置をスライドさせて固定する点。穴の直径を自由に調整できるため、自由度が高いです。

- ダウンライトの取付穴

- 換気孔

- 配管用の穴あけ

上記のように幅広い用途で活躍します。

切りくずが出やすいので、飛散防止や安全性向上のダストカバー・安全カバーを併用しましょう。

円切りカッター(コンパスカッター)

円切りカッターは、下記素材を円形に切り抜く専用工具です。

- 紙

- 薄いプラスチック

- 厚紙

- ダンボール

- 薄手のベニヤ板

使い方はコンパスと同様です。中心にピンを立てて半径を調整し、刃を回転させて少しずつ円を切り出していきます。

直径1cm程度の小さな円から、30cmほどの大きな円まで対応できるタイプも。用途に合わせて選べるのが魅力的です。

厚手の素材を切る場合は、一度で切ろうとしないこと。何度か回転させ、少しずつ刃を進めるのがコツです。

刃の長さやセンターピンの長さも、素材や厚みに合わせて調整できます。

座ぐりドリル

座ぐりドリルは通常の穴あけと同時に、「ザグリ加工(座ぐり加工)」を行えます。

このザグリ加工とは、穴の入り口部分に段差(座ぐり)を設ける加工です(ネジやボルトの頭部が材料の表面から飛び出さないようにする)。

ボルトやネジの頭が材料に収まり、仕上がりが美しくなるでしょう。

締結力の向上や部品同士の干渉防止、安全性の向上と多くのメリットもあります。

座ぐりドリルを使うと、穴あけとザグリ加工を一度に済ませられるのが便利です。

ウェーブカッター

ウェーブカッターは、波状の刃を持つ特殊なドリルビットです。

おもに木材や竹、プラスチックにきれいな穴を開けられます。

波型の刃形状により切削抵抗が軽減され、軽い力でもスムーズに穴あけ可能。

切削面も非常に美しく仕上がるため、仕上がり重視の加工や座ぐり作業にも最適です。

- 貫通穴

- 止め穴

- 斜め穴

- 半円穴

- 連続穴

- アール穴

上記のように、多彩な加工が可能です。サイズ展開も豊富で、細かいミリ単位で選べます。

穴あけ時に注意したいこと

ここまででご紹介した専用工具を使う際は、以下の点に注意が必要です。

- 回転数や速度を守る

- 工具の適合性を確認する

- しっかりと固定し、安全を確保する

- 刃の取り扱いとメンテナンスを意識する

- 切り残しやバリ対策を実施する

- 安全な作業環境を整える

少し項目数が多いものの、このポイントを守れば安全かつ効果的な使い方をマスターできます。

ぜひ記事を見ながら、実際の作業に役立ててください。

回転数や速度を守る

ホールソーや自在錐、円切りカッターは、適切な回転数や切削速度で使用しなくてはなりません。

なぜなら回転数が速すぎると、摩擦熱が発生してプラスチックやアクリルが溶けます。

刃が焼き付いて寿命が短くなることもあるでしょう。

説明書やメーカーの推奨値を必ず確認し、電動ドリルの回転数を調整してみてください。

できれば低速~中速でゆっくりと作業するのがおすすめです。

工具の適合性を確認する

ホールソーや自在錐には、下記のようにさまざまな種類があります。

- 木工用

- 金属用

- プラスチック用

プラスチックやアクリル板には、必ず「プラスチック対応」や「アクリル対応」と記載されたものを選んでください。

適合しない工具を使うと切れ味が悪くなり、材料の割れや欠け、仕上がりの粗さにつながります。

しっかりと固定し、安全を確保する

大きな穴を開ける際は、ドリルやカッターに大きな力がかかります。

材料が動くと正確な穴が開かないだけではなく、思わぬ事故の原因にも。

作業台やクランプを使い、材料をしっかり固定しましょう。

また工具の刃やパーツがしっかり締め付けられているか事前に点検し、作業中に緩まないよう注意します。

飛散防止のため、保護メガネや手袋の着用も忘れずに行ってください。

刃の取り扱いとメンテナンスを意識する

作業後の刃は高温になっているため、冷めるまで触らないようにしてください。

切れ味が落ちてきたら、無理に使い続けず早めの交換を心がけましょう。

使用後は付着した切りくずや樹脂をきれいに取り除き、錆びやすい素材の場合は防錆スプレーでメンテナンスを行います。

※手間にはなりますが、事故を起こす方はメンテナンスを怠る傾向です。

刃の交換や調整時は必ず電源を切り、手袋を着用してケガを防いでください。

切り残しやバリ対策を実施する

ホールソーや自在錐で切断した場合、どうしても切り残しやバリ(削りカスや突起)が発生しやすくなります。

バリを防ぐために、下記作業が効果的です。

- 穴あけ部分にマスキングテープを貼る

- 表側と裏側の両面から少しずつ切り進める

仕上げにはカッターやヤスリ、バリ取り専用工具で丁寧に処理しましょう。

安全な作業環境を整える

大きな穴を開ける作業では、切りくずや破片が飛び散りやすいです。

作業前に周囲を片付け、必要に応じて防塵マスクや保護メガネを着用してください。

また長時間の作業や連続使用は、工具や材料の発熱につながります。

こまめに休憩を入れて安全に作業しましょう。

少し念入りなくらい、作業環境を整えてみるのがおすすめです。

うっかりしたときこそ、事故が起こってしまいます。

まとめ

今回は、プラスチックやアクリル板にきれいに穴あけする方法を解説してきました。

専用ビットの使用、低速回転での作業、適切な固定という3つの基本を守れば、割れや欠けを防げます。

また当て板やマスキングテープの活用、切削油による摩擦熱の軽減も効果的です。

大きな穴にはホールソーや自在錐を活用し、安全に配慮しながら作業しましょう!

関連記事

不要な工具は

ハンズクラフトへ

工具専門で20年

買取価格に自信があります!

大切な工具だからこそ、工具専門店にお任せください。